Localisation

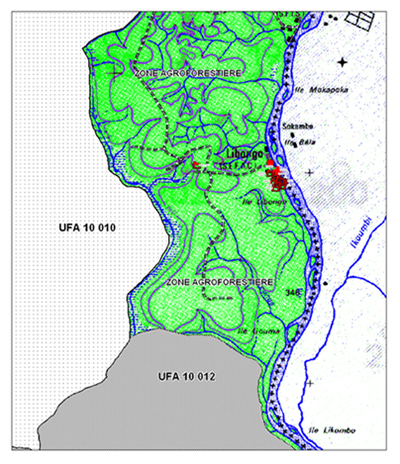

La scierie de Libongo a été créée en 1968 à son site actuel sur la rive camerounaise du fleuve Sangha, frontière Sud-est du Cameroun avec la République Centrafricaine. Elle est située à une centaine de kilomètres de Salapoumbé, Arrondissement de Salapoumbé, Département de la Boumba et Ngoko, Province de l’Est du Cameroun. La carte de la Figure 1 ci-après montre la localisation de Libongo.

Elle est placée plus précisément dans la bande agro-forestière qui longe le Fleuve Sangha, sur sa rive gauche côté camerounais, et à l’Est de l’UFA 10-010.

La SEFAC dispose sur son site de Libongo des titres fonciers N° 1090, 1091, 1092, 1093, 1094, 1095, 1096 insérés au livre Foncier du Département de la Boumba et Ngoko, et couvrant une superficie totale d’environ 35 hectares occupés par ses diverses infrastructures.

Figure 1 – Localisation de la scierie de Libongo

Fiche d’identité

- 3 lignes de sciage pour une capacité de 40.000 m³;

- Une menuiserie industrielle pour un volume de production d’environ 30.000 m³;

- Essences principales : Ayous, Sapelli, Assamela, Padouk, Tali, Bosse, Iroko, Sipo, Kossipo, Bete, Frake, Bibolo, Acajou, Paorosa, Mukulungu, Tiama;

- Effectif : 360 personnes;

- 8 cellules de séchage de capacité 1.200 m³.

Identité de l’opérateur (SEFAC)

La Société d’Exploitation Forestière et Agricole du Cameroun (SEFAC) est immatriculée au Registre du Commerce et du crédit mobilier depuis 1967 sous le numéro RC/DLA/ 1967/B/03266 ; c’est une société de droit camerounais basée à Douala, qui a été créée en 1968 et dont les activités ont beaucoup contribué pour l’épanouissement de la localité de Libongo. Elle est agréée à la profession forestière sous le numéro 189 Arrêté N°015 du 08/01/80, et est devenue société anonyme en 1990.

La SEFAC est propriétaire de l’usine de Libongo qui procède à la 1e transformation du bois en débités, à la 2e et même à la 3e transformation à partir d’une scierie et d’unité de menuiserie industrielle.

La SEFAC transforme et commercialise le bois qu’elle exploite des concessions forestières dont elle est attributaire dans le Département de la Boumba et Ngoko à savoir les UFA 10-008, 10-010, et 10-012.

Les éléments suivants présentent la SEFAC, initiateur de l’audit environnemental :

- Raison sociale: Société d’Exploitation Forestière et Agricole du Cameroun;

- Forme juridique: Société Anonyme de droit camerounais ;

- Objet social: Transformation industrielle et commercialisation/exportation du bois débité;

- N° Contribuable: M116700000360 F

Organisation de la société SEFAC

L’organisation de la SEFAC comprend par ordre hiérarchique:

- un Conseil d’Administration avec 2 autres sociétés à savoir la Société d’Exploitation de Bois d’Afrique Centrale (SEBAC) et la société Filière Bois (FB);

- une Direction Générale commune avec les 2 sociétés installée une partie à Douala, une partie à Libongo;

- un Responsable Commercial;

- neuf (09) Unités assurant diverses responsabilités parallèles (Santé, Administration et personnel, Garage Véhicules, Garage Engins lourds, Logistique et Sécurité, Gestion Forestière, Trafic, Scieries, Menuiserie Industrielle);

- certaines des unités ci-dessus comportent des sous-unités ou démembrements.

Figure 2 – Salle de rèunion, bureax d’ aménagement

Situation géographique du site

Libongo se trouve à la bordure Est du plateau sud-camerounais. Le relief se présente en une assez vaste plateforme inclinée vers l’Est et qui se termine assez abruptement sur la Sangha; elle s’étend de manière monotone sur près de 5 km du coté ouest, suivie ensuite d’une série des vallées et des collines avec les altitudes relativement basses (variant entre 350 et 650 mètres). Cette plateforme se prolonge vers le Nord en direction de Béla et vers le Sud jusqu’à la rivière Lobéké.

La scierie de Libongo a été implantée en connaissance de cause sur un massif latéritique qui la met hors des eaux en toute saison, y compris des eaux de la Sangha qui coule non loin, à environ 200 mètres.

Les installations

Cette unité industrielle comprend l’administration, la scierie, l’unité de production, l’unité de séchage, l’atelier mécanique, l’atelier d’affûteur, le garage d’engins lourds, la station carburant, la centrale électrique, l’aire de stockage des huiles et graisse.

Pour mener à bien ses différentes activités, la SEFAC de Libongo dispose de 377 ouvriers répartis en 351 employés permanents et 26 journaliers.

La scierie de Libongo est constituée d’un ensemble de bâtiments et d’installations dont les plus visibles sont les suivantes:

- les bâtiments administratifs qui abritent : la Direction Générale de Libongo, la direction de l’usine et ses structures fonctionnelles (secrétariat, bureau du personnel, administration et comptabilité) ; les autres services (chefs de quart, garage, unité d’aménagement etc);

- les bâtiments et hangars liés aux activités de sciage et de production du bois en débités à savoir:

- les bureaux des responsables de production (service de fabrication, entretien et maintenance, logistique, etc.);

- les chaînes de sciage du bois de 1e transformation;

- la menuiserie de 2e et de 3e transformation;

- les ateliers d’entretien des chaînes de sciage du bois;

- les magasins de stockage des pièces de rechange et des produits pour le bois;

- les ateliers de colisage, d’affûtage des scies, de fabrication des pièces mécaniques pour les chaînes de sciage et la menuiserie, de plomberie;

- les hangars pour centrale thermique, chaudières et séchoirs;

- la station service (gasoil, essence, lubrifiants) avec les cuves et les pompes de distribution a une capacité de stockage de 274 000 litres;

- le garage pour engins lourds;

- la petite unité de traitement d’eau potable avec une bâche de stockage;

- les installations et aires aménagées pour évacuer la sciure et les déchets solides et/ou pour trier le bois de récupération;

- l’aire de stockage des grumes, et celles des débités;

- les compartiments sociaux (infirmerie, économat, propharmacie, vestiaires etc.);

- la guérite pour contrôle d’accès aux installations de la scierie.

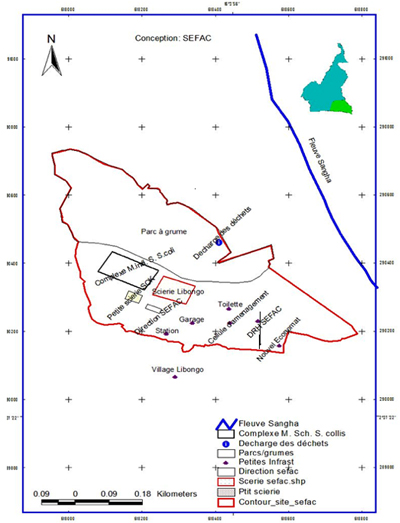

Les différents éléments ci-dessus décrits sont présentés dans un plan de masse de la scierie objet de la figure suivante (Figure 3).

Figure 3 – Le plan de masse de la scierie

Organisation de la production

La scierie de Libongo compte outre les outils de manutention, 3 chaînes de sciage, une petite usine de récupération, une menuiserie industrielle, 2 chaudières et les chambres de séchage d’environ 1200 m3 de capacité, des ateliers de maintenance et d’affûtage, une centrale électrique.

Équipements et outils de production

La scierie de Libongo dispose de trois chaînes de transformation dont deux fonctionnelles et la troisième en cours d’installation. Chaque chaîne comporte une série de machines qui concourent à donner au bois les dimensions voulues.

Chaque chaîne complète pour sciage comporte comme machines :

- une scie horizontale BONGIOANNI qui sert de préparation préliminaire avant le passage à la scie de tête;

- trois scies de tête BONGIOANNI;

- quatre déligneuses de marque COSMEC, SOCOLEST, CML ou Modèle SEFAC;

- deux dédoubleuses BONGIOANNI et BRENTA;

- six ébouteuses marques STROMAB, OMEC ou OMGA;

- deux monolames ARTIGLIO;

- neuf séchoirs opératifs d’une capacité variant entre 120-130m3 chacune ; ils sont de marque INCOMAC, CEAF ou HILDEBRAND;

- deux chaudières de marque INCOMAC et PELUCCHI;

- cinq générateurs dont deux de 850 KVA, et deux autres respectivement de 1000 kva et 450 kva.

- quatre petites mutilâmes, pour petite usine servant de chaîne de récupération;

- trois mutilâmes pour menuiserie industrielle.

Figure 4 – Monolame Artiglio

Personnel

Le groupe a créé depuis l’année 1998 sept cent (700) emplois permanents dans ses différentes structures. Répondant sans réserve à l’appel des pouvoirs publics pour la création des emplois. L’effectif du personnel est passé de trois cent soixante quinze (375) employés en juillet 1994 à mille (1000) au 1er Mai 2001 et réduit ensuite à 700 emplois suite à une restructuration due aux difficultés conjoncturelles.

Opérant dans l’extrême Sud-Est du pays, la priorité est donnée aux autochtones en vue de leur développement ; ceux ci représentent 72% de l’effectif total du groupe dont 53% pour le Département de la Boumba et Ngoko, 19% pour les autres départements de la province tandis que le reste du pays se partage les 28% de l’effectif restant.

Matières premières

La principale matière première qui rentre dans le processus de production est le bois en grumes issu des UFAs concédées au Groupe SEFAC. On note également l’eau et les matières consommables dont notamment:

- le Céremule et les peintures;

- les rouleaux d’acier pour l’attache des colis;

- les carburants, huiles et graisses.

Description du processus de production

Cette section décrit le processus le long du circuit matière depuis l’entrée du bois à l’usine jusqu’à l’évacuation des bois : Parc à grumes d’entrée usine – Scie horizontale – Scie de tête – Déligneuse – Dédoubleuse – Ébouteuse – Triage et récupération – Colisage – Traitement – Séchage – Stockage des colis des débités prêts à l’évacuation. Des opérations connexes y sont associées : affutage, réparation mécanique, production d’énergie, etc.

Réception et préparation de grumes au parc à grumes

Les grumes en provenance de la forêt arrivent à l’usine sur des grumiers; après les formalités administratives, relatives à la vérification de la lettre de voiture, enregistrement des dates d’entrée, elles sont réceptionnées, puis déchargées au niveau du parc à grumes et classées à l’aide des chargeurs frontaux (Figure 5). La scierie de Libongo possède un grand parc à grumes situé côté Nord de l’usine. Les grumes sont ensuite déchargées des grumiers à l’aide des chargeurs frontaux et classées en fonction des essences et de la date d’entrée au parc sur des longrines constituées de billes de bois. Suivant le programme de sciage (fonction des commandes de la scierie et/ou même des contrats) les grumes sont sorties des lots, étalées au sol et découpées en billons à la tronçonneuse. Les parcs à grumes présentent une pente très faible, ce qui limite parfois l’évacuation des eaux de ruissellement offre les risques de formation des bourbiers en saison pluvieuse. On a toutefois aménagé au niveau du parc des caniveaux en terre qui permettent l’évacuation des eaux de pluie.

Figure 5 – Parc à grumes

Le personnel du parc comprend:

- le chef du parc;

- un adjoint au chef;

- deux manœuvres.

Les billons obtenus par tronçonnage de grumes au parc sont transportés à la section sciage par les chargeurs frontaux et déposés sur le deck muni d’un dispositif mécanique permettant de manipuler le billon et de l’introduire dans le circuit de sciage.

Division des billons (sciage horizontal)

Elle concerne les billons de grands diamètres et consiste à les fendre longitudinalement en deux demi billons ou en quatre quart (quartiers), afin de les ramener à des dimensions compatibles avec la scie de tête. Le sciage horizontal est réalisé avec une refendeuse horizontale à chaîne de marque BONGIOANNI. En rapport avec le nombre réduit de billons qui sont refendus, la scie horizontale ne travaille qu’occasionnellement. Aucune préoccupation de portée environnementale n’est signalée à ce poste.

Le sciage des plateaux

Il est réalisé à l’aide de la scie de tête et consiste à trancher les billons ou les quartiers en provenance de la scie horizontale en plateaux d’épaisseur fixée en fonction des épaisseurs des commandes. La scie de tête est une scie verticale de marque BRENTA de diamètre de volant 160 cm; l’écartement des poupées (dispositif permettant d’attraper les billons) étant de 160 cm, la scie de tête ne peut pas traiter les billons de dimension supérieure à 160 cm. L’opération est menée par un spécialiste en sciage logé dans une cabine automatisée et équipée de dispositif à laser permettant d’optimiser le trait de sciage. Il est assisté d’un aide positionné devant le deck et ayant pour mission de vérifier que le billon à scier ne comporte pas de clous, d’enlever les écorces pendantes, les cailloux, les « S » en acier placé, de tendre la scie si nécessaire. Le produit de sciage à ce poste c’est les plateaux. Quant aux déchets, on a essentiellement les écorces, la sciure et les dosses.

La scie de tête est équipée d’un dispositif permettant d’aspirer la sciure à travers un tuyau vers le parc à sciure.

Le délignage des plateaux

Cette opération est réalisée à laide des déligneuses mutilâmes et consiste à diviser les plateaux en éléments de largeur conforme à la commande. Le délignage utilise aussi le laser permettant d’optimiser les traits de scie et de minimiser les éventuels défauts pouvant être perçus sur les plateaux. Il consiste à scier les plateaux parallèlement aux fibres pour obtenir les débités de largeurs uniformes et régulières, avec des rives à 90° les unes par rapport aux autres. Les rejets à ce poste c’est la sciure et les délignures.

La sciure obtenue ici est récupéré à l’aide des aspirateurs et canalisée à travers des tuyaux vers le dépôt à sciure situé à une cinquantaine de mètres du côté ouest, et une partie est incinérée.

Les délignures issues de l’opération sont regroupées, puis acheminées aux parcs à déchets. Une fraction y est récupérée par le COLIDESA pour alimenter sa déligneuse, une autre pour alimenter la chaudière, une pour le bois de chauffe et la carbonisation en faveur des populations sur autorisation, et le reste incinéré.

Dédoublage

C’est l’opération consistant à utiliser une petite scie verticale pour procéder à la récupération des sciages présentant des petits défauts. Elle procède à l’enlèvement complet des parties ayant des défauts et à l’obtention de la largeur de la commande.

Les déchets ici se présentent sous forme de sciure et des rebuts de sciage.

L’éboutage

Cette opération est réalisée grâce à des scies électriques circulaires ou ébouteuses fixées sur des tables de tronçonnage. L’éboutage consiste à sectionner les délignés en bout pour leur donner les longueurs finales. Les débités ainsi produits, sont affectés au colisage. Le processus produit outre les produits recherchés, de la sciure, des éboutures. Les rebuts de longueur importante sont triées et colisées pour être dirigés vers l’atelier de récupération. Les déchets restants sont renvoyés au parc à déchets.

Triage

Les débités issus de l’éboutage sont envoyés sur une chaîne de triage mécanisée le long de laquelle des classeurs professionnels procèdent au triage et à l’empilage des pièces suivant les spécifications. Les éléments non conformes aux commandes sont sortis et empilés à part pour être renvoyés vers la chaîne de récupération. Il est effectué deux types de colisage en fonction des contrats:

- le colisage KD (commande sèche) : les colis de bois doivent séjourner au séchoir afin de réduire au maximum la teneur en eau, avant d’être emballés au polyane expédiés au client. Il concerne les bois blancs (Ayous);

- le colisage AD (commande humide) : les colis de bois sont expédiés directement aux clients.

Ici, les opérations sont manuelles .

Une autre préoccupation c’est l’écrasement de doigts ou de pieds, les blessures, les fragments de bois qui pénètrent dans les doigts etc.…

Pour faire face à ces enjeux, il est prescrit aux ouvriers de porter les gangs et les chaussures blindées et de transporter les pièces lourdes à l’aide de palan.

Cerclage, marquage et traitement

Une fois les colis constitués, il est cerclé au feuillard et identifier par marquage à la peinture. Le personnel affecté à cette phase de travail est équipé des EPI bien appropriés.

Le Séchage

Les bois blancs tels que l’Ayous à 90% sont séchés dans les chaudières avant leur stockage pour éviter la dégradation du bois par les champignons et insectes.

La scierie de Libongo compte neuf cellules de séchage pour une capacité totale de 1200 m3. La durée de séchage dans les séchoirs est variable en fonction des performances du séchoir et des espèces de bois utilisés comme carburant. La chaleur de séchage est fournie par l’incinération dans une chaudière des déchets de bois (sciures, dosses, délignures etc.). La chaleur produite permet de chauffer l’eau qui est renvoyée par un circuit vers les parois des salles de séchage où elle cède sa chaleur à la salle, se refroidit et revient à la chaudière par un autre circuit pour récupérer la chaleur et recommencer le cycle. Ainsi par la circulation de l’eau chaude, les salles de séchage se réchauffent progressivement ainsi que leur contenu qui est ici le bois. En se réchauffant, le bois prend son eau et se sèche.

La production de la chaleur par chaudière mérite beaucoup d’attention de la part des responsables de la SEFAC ; car bien menée, elle pourrait constituer une alternative à la production d’énergie par les moteurs à fuel. En effet, la matière première qui est ici le bois est disponible en quantité et à moindre coût par rapport au fuel qu’il faut aller chercher à des prix exorbitants à Douala. Il est indispensable que cette activité soit maîtrisée et renforcée.

Les problèmes au niveau du séchage sont la gestion des cendres de bois issues de l’incinération des déchets pour la production de l’énergie, des eaux de convoyage de la chaleur vers les séchoirs, et la maîtrise des paramètres de fonctionnement de la chaudière pour le rendement optimum.

Après arrêt de la chaudière et refroidissement du circuit d’eau, les cendres sont enlevées et rejetées à la décharge, tout comme l’eau de convoyage de la chaleur lorsqu’elle est renouvelée.

Le stockage des débités

En attendant leur évacuation sur Douala, les débités cotisés et séchés sont emballés avec les feuilles du papier polyéthylène (plastiques), stockés sous hangar sur le site. Les non séchés sont disposés en palettes à l’aire de stockage, à l’air libre ou emballés si nécessaire. La photo (Figure 6) ci-après montre le bois débités stockés en palettes et prêts à l’évacuation.

Figure 6 – Débités en palettes sur l’aire de stockage à Libongo

Les Services Connexes

Pour les besoins de maintenance de l’outil de production, la scierie dispose d’un atelier de mécanique, d’un atelier d’affûtage et d’un atelier d’électricité dotée des équipements modernes. L’atelier mécanique dispose d’une tour mécanique pour la fabrication de pièces métalliques, 1 palan, une claveteuse, une meule, une perceuse, une toupie, une fraiseuse, un poste à soude et un chalumeau, tous en parfait état de fonctionnement.

VASTO LEGNO

VASTO LEGNO